射线照相胶片的理想长度是多少?

当对弯曲物体(例如管道中的周向焊缝)进行射线照相时,如图3-12所示,得到的图像将会出现扭曲,密度也会发生变化。

由于壁厚t的管道的曲率,使需要穿透的材料厚度增加到T,因此胶片两端的密度会低于中间部分。

此外,如果缺陷被投射到胶片的两端附近,缺陷图像的畸变会变得更大。因此,适合缺陷判读的胶片长度是有限的。根据工作性质,这种所谓的“有效胶片长度”,在诸如EN 1435之类的规范中有所定义。

应用图3-12所示的单壁技术并不总是可行的。

为了仍然实现100%的检查,采用了双壁/单影技术(DW-SI)。(在无损检测术语中,DW-SI和DW-DI经常被用来分别表示双壁单影和双壁双影。)

在这种情况下,需要围绕检查对象的圆周等距离拍摄多张射线底片。拍摄的射线底片数量取决于要遵守的标准或规范。

在规范中,有效胶片长度是通过与管道名义壁厚(t)相比,可能穿透的额外壁厚百分比来确定的。常用的百分比为10%,20%和30%。对于一般用途,20%是一个实用值,其中胶片最白部分的密度应至少为2。

对周向焊缝进行100%检查所需的射线胶片数量,也可以通过计算从规范中得出。当涉及大量类似的焊缝时,这是一个重要的数字,因为过多的射线拍片会不经济,而过少则会导致检查质量不足。

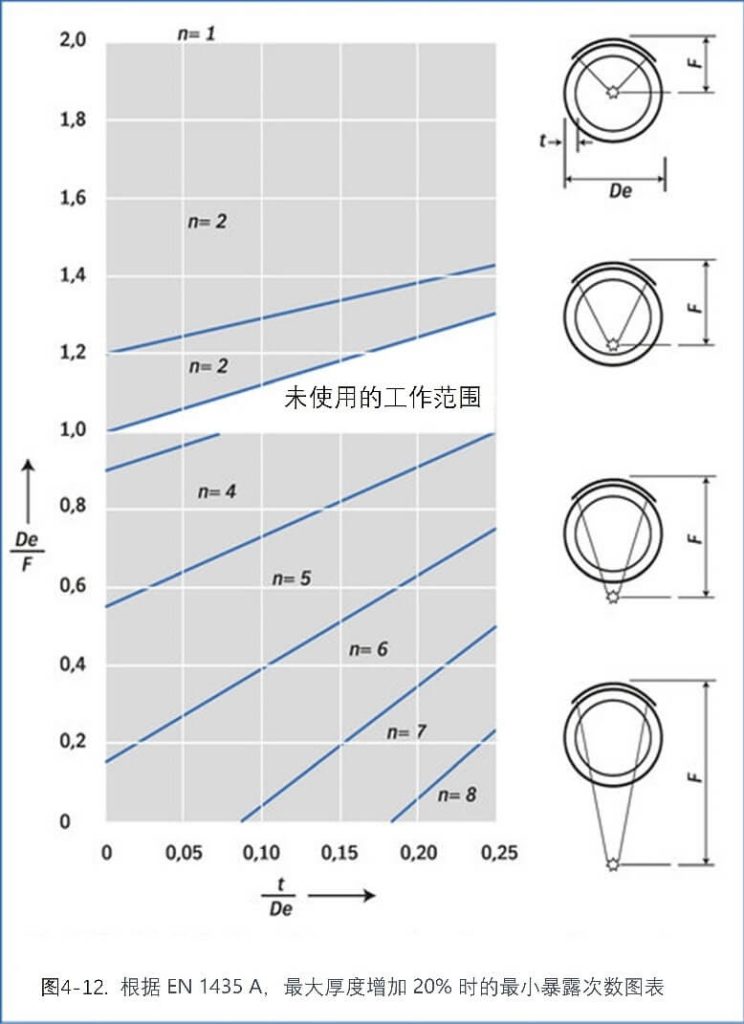

对于不同管径和壁厚在不同源位置所需的最少射线拍片数量,可以从图4-12中的图表中得出。该图适用于单壁和双壁技术,其中要穿透的最大增厚量为20%,符合EN 1435 A。

例1:

使用外径为300mm的X光管来检查直径De为200mm、壁厚t为10mm的管道中的周向焊缝。焦点和X光管外部之间的距离为300/2 = 150mm。

F = X光管直径的一半 + De = 150 + 200 = 350mm。

t/De = 10/200 = 0.05 和

De/F = 200/350 = 0.57

两个坐标(0.05和0.57)的交点在n = 5的范围内,因此射线照片的数量必须至少为5张。

例2:

当使用靠近管壁的源时,t/De = 10/200 = 0.05 和 De/F = 200/(200+10) = 200/210 = 0.95。

当两个坐标的交点位于n = 4的区域时,通过使用靠近管道表面的放射性源,减少一次曝光仍可确保符合EN 1435 A标准。最初,该规范只允许使用在同位素而不是X光管。